X-ray LIGA Technology

X-ray LIGA คือเทคโนโลยีการผลิตชิ้นส่วนขนาดเล็กด้วยรังสีเอกซ์จากเครื่องกำเนิดแสงซินโครตรอน เพื่อให้ได้ต้นแบบที่มีความละเอียดและแม่นยำสูง และมีระดับความหนาตั้งแต่ 100 ไมโครเมตร - 2000 ไมโครเมตร (0.1 มิลลิเมตร - 2 มิลลิเมตร) เพื่อนำต้นแบบที่ได้ไปใช้งานหรือนำไปเป็นแม่พิมพ์ในการสำเนาโครงสร้างต่อไป

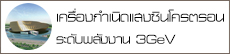

LIGA เป็นคำย่อมาจาก Lithographie, Galvanoformung, Abformung ซึ่งหมายถึงการสร้างชิ้นงานด้วยแสง (Lithography) การชุบโลหะด้วยไฟฟ้า (Electroplating) และการสำเนาโครงสร้าง (Molding) เป็นเทคโนโลยีการผลิตชิ้นส่วนหรือโครงสร้างขนาดเล็กที่มีอัตราส่วนความสูงต่อความกว้างมากๆ (high-aspect-ratio)

X-ray LIGA จึงเป็นการสร้างชิ้นงานด้วยรังสีเอกซ์จากเครื่องกำเนิดแสงซินโครตรอน โดยใช้เทคโนโลยีที่มีพื้นฐานมาจากกระบวนการลิโธกราฟีที่ใช้ในการสร้างวงจรรวม (Integrated Circuit, IC) แต่เนื่องจากแสงซินโครตรอนนั้นให้ความเข้มที่สูงกว่าแสงอื่นๆ จึงส่งผลให้ความคมชัดของชิ้นงานสูงและแทบจะมีความผิดเพี้ยนจากที่ออกแบบไว้ เพราะรังสีเอกซ์สามารถทะลุทะลวงผ่านเข้าไปสกัดโครงสร้างได้โดยไม่มีการกระจายออกจากแนวลำแสง

_____________________________________________________________

กระบวนการ X-ray LIGA

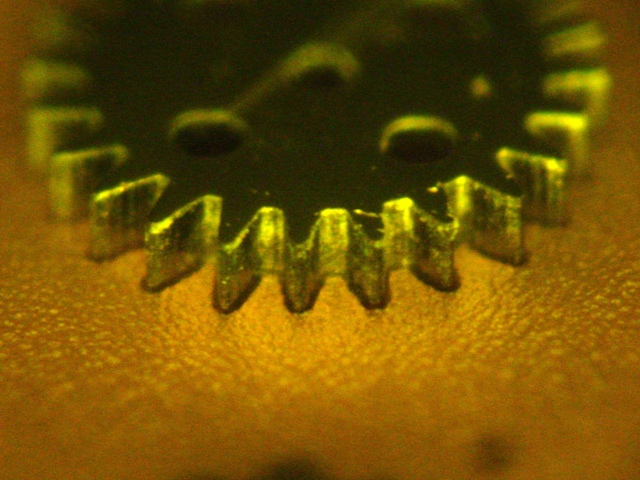

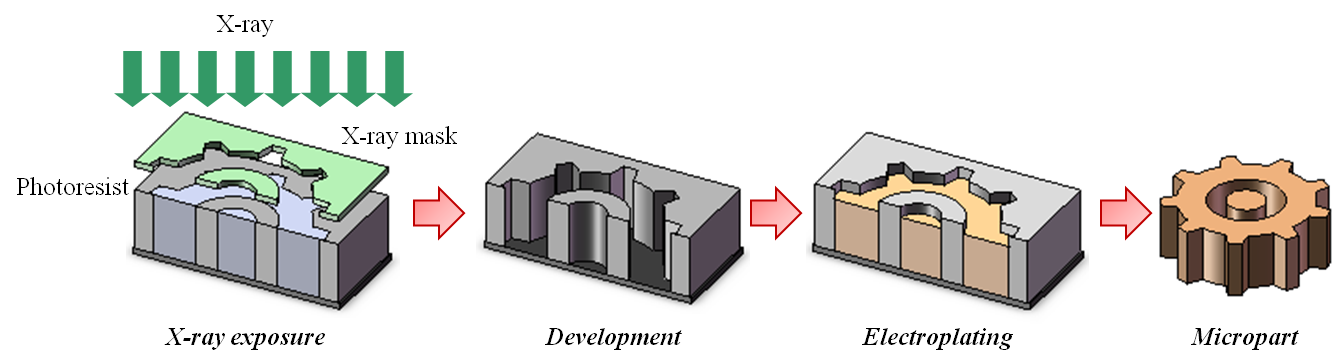

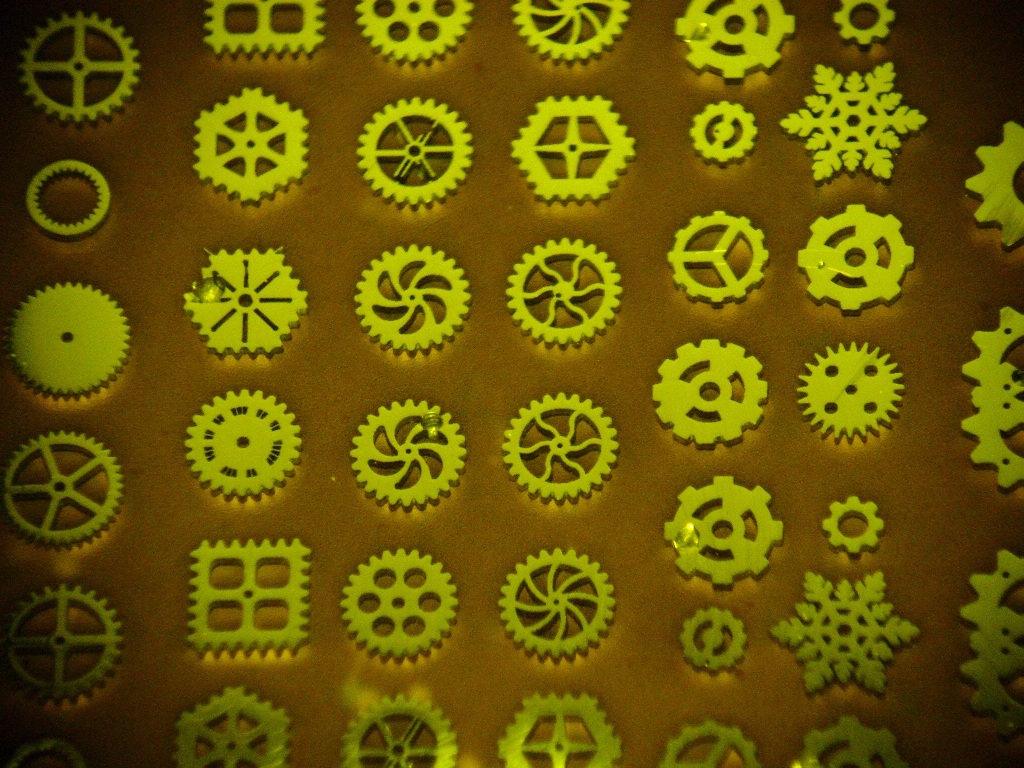

กระบวนการจะเริ่มจากการออกแบบลวดลายที่ต้องการจะสร้างด้วยโปรแกรมเลย์เอาท์ เช่น LayoutEditor, Lasi, AutoCAD, SolisWork เป็นต้น ซึ่งจะวาดภาพ 2 มิติ เป็นมุมมองภาพจากด้านบน เช่น ถ้าต้องการสร้างเกียร์ขนาดเล็ก ภาพที่วาดลงไปจะเป็นรูปเกียร์ที่มองลงมาจากด้านบน โดยไม่ต้องสนใจความหนาของโครงสร้าง (ความหนาจะถูกกำหนดในระหว่างกระบวนการสร้างชิ้นงาน) หลังจากนั้นจึงพิมพ์ลงบนแผ่นพอลิเมอร์ใสด้วยความละเอียดสูง เพื่อนำมาใช้เป็นหน้ากากกั้นแสงอัลตราไวโอเลตในการถ่ายทอดลวดลายลงบนหน้ากากดูดซับรังสีเอกซ์ด้วย UV lithography ต่อไป

หน้ากากดูดซับรังสีเอกซ์

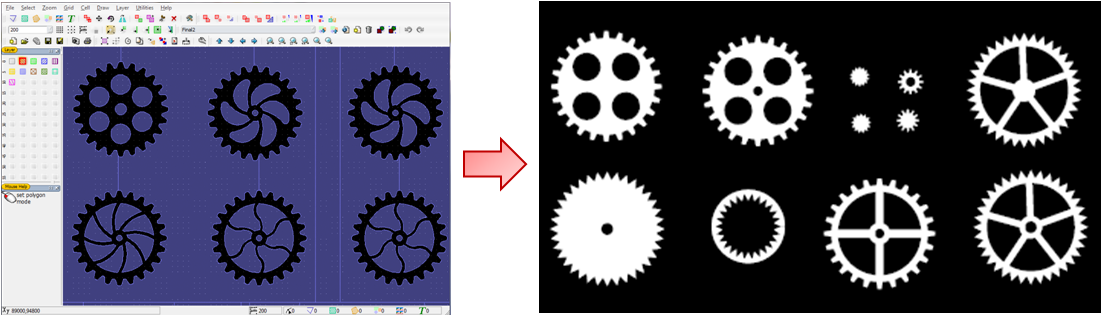

หน้ากากดูดซับรังสีเอกซ์ (X-ray mask) จะประกอบไปด้วยลวยลายของโลหะดูดซับรังสีเอกซ์ (Absorber pattern) ฐานรองรับ (Pattern carrier) และวงแหวนยึด (Copper ring) โดยลวดลายดูดซับรังสีเอกซ์จะถูกถ่ายทอดมาจากหน้ากากกั้นแสงอัลตราไวโอเลต (UV mask) ผ่านกระบวนการลิโธกราฟีด้วยแสงอัลตราไวโอเลต (UV lithography) และเติมโลหะดูดซับรังสีเอกซ์ด้วยกระบวนการชุบโลหะด้วยไฟฟ้า

บริเวณที่เป็นลวดลายโลหะจะทำหน้าที่ดูดซับรังสีเอกซ์ไว้ไม่ให้ผ่าน ในขณะที่ส่วนที่เป็นฐานรองรับจะยอมให้รังสีเอกซ์ผ่านไปได้ ซึ่งจะเป็นผลให้สารไวแสงที่อยู่ด้านล่างเกิดการเปลี่ยนแปลงเป็นโครงสร้างต่อไป

การเตรียมสารไวแสง

สารไวแสงเป็นตัวแปรสำคัญในการสร้างชิ้นส่วนความละเอียดสูง เนื่องจากสามารถทำปฏิกิริยากับรังสีเอกซ์จากเครื่องกำเนิดแสงซินโครตรอนที่ทะลุทะลวงเข้าไปเป็นอย่างดี สารไสแสงที่ทางห้องปฏิบัติการเลือกใช้คือ SU-8 ของบริษัท MicroChem ซึ่งเป็นสารไวแสงชนิดลบ เมื่อได้รับรังสีเอกซ์จะเกิดการแข็งตัวขึ้นเป็นโครงสร้างที่แข็งแรง และเหมาะสมกับการนำไปใช้งานเป็นชิ้นส่วนหรือแม่พแบบในการสำเนาโครงสร้างต่อไป สารไวแสงมีสถานะเป็นของเหลว เมื่อต้องการนำไปสร้างเป็นลวดลายหรือชิ้นงานต้องนำไปเคลือบบนฐาน (Substrate) ด้วยเครื่องหมุนเคลือบ (Spinner) และทำให้แข็งด้วยด้วยการอบให้ความร้อน ซึ่งโดยปกติจะมีข้อมูลความสัมพันธ์ระหว่างความเร็วในการหมุนและความหนาของสารไวแสงแนบมาพร้อมกับผลิตภัณฑ์ของผู้ผลิต

สำหรับฐานที่ใช้รองรับสารไวแสงนั้น จะพิจารณาตามวัถุประสงค์ของการใช้งาน เช่น ถ้าต้องการชิ้นส่วนโลหะจากแม่พิมพ์สารไวแสงที่ผลิตขึ้นด้วยการชุบโลหะด้วยไฟฟ้า ฐานรองรับต้องสามารถนำไฟฟ้าได้ เป็นต้น โดยทั่วไปแล้วฐานรองรับสารไวแสงจะเคลือบด้วยชั้นโลหะยึดเหนี่ยว (Adhesion layer) ได้แก่ โครเมียม ไททาเนียม อลูมิเนียมหรือทองคำ ก่อนนำไปเคลือบสารไวแสง เพราะจะช่วยให้โครงสร้างของสารไวแสงภายหลังการล้างในน้ำยาเคมีสามารถคงทนอยู่ได้อย่างมั่นคง สำหรับการเคลือบชั้นโลหะยึดเหนี่ยวนั้นจะใช้วิธีการระเหยโลหะในสุญญากาศ (Evaporation) และสปัตเตอร์ริง (Sputtering)

การหมุนเคลือบนั้นจะเหมาะกับชั้นฟิล์มบางที่มีความหนาในช่วง 1 ไมโครเมตร - 300 ไมโครเมตร และจะมีการสูญเสียสารไวแสงบางส่วนไปในระหว่างการหมุนเคลือบด้วย ดังนั้นเพื่อลดการสูญเสียสารไวแสงสำหรับชั้นฟิล์มที่หนามากกว่า 300 ไมโครเมตรจะใช้การหล่อ (Casting) ซึ่งเป็นการหยดสารไวแสงลงบนฐานรองเพื่อให้ได้ความหนามากกว่าที่ต้องการเล็กน้อยและนำไปขัดออกภายหลังการแข็งตัว

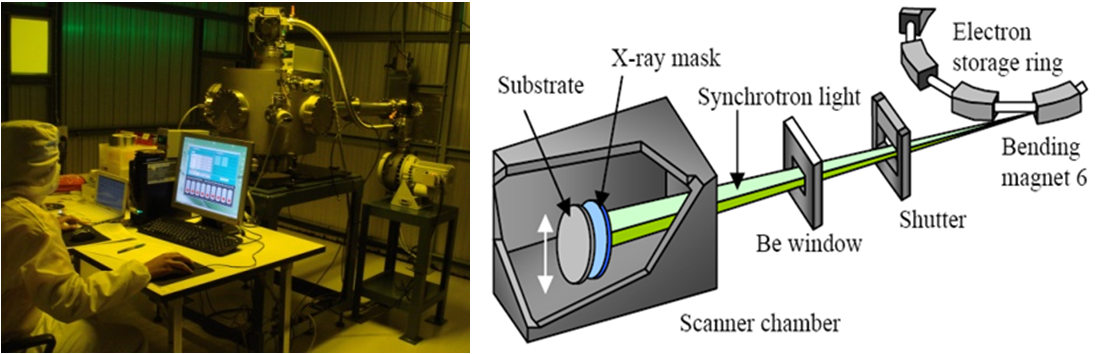

การอาบรังสีเอกซ์

การถ่ายทอดลวดลายจากหน้ากากดูดซับรังสีเอกซ์มาสู่ชั้นฟิล์มไวแสงจะดำเนินการ ณ ระบบลำเลียงแสง 6a: DXL โดยการประกบหน้ากากดูดซับรังสีเอกซืไว้ที่ด้านหน้าของชั้นฟิล์มไวแสงและนำไปติดตั้งเข้ากับชุดขับเคลื่อนชิ้นงานที่อยู่ในห้องสุญญากาศ ชิ้นงานจะเคลื่อนที่ขึ้น-ลงตัดผ่านแนวลำแสงเพือให้ได้รับพลังงานสม่ำเสมอ

https://www.youtube.com/watch?v=PTYKmWvvlL0

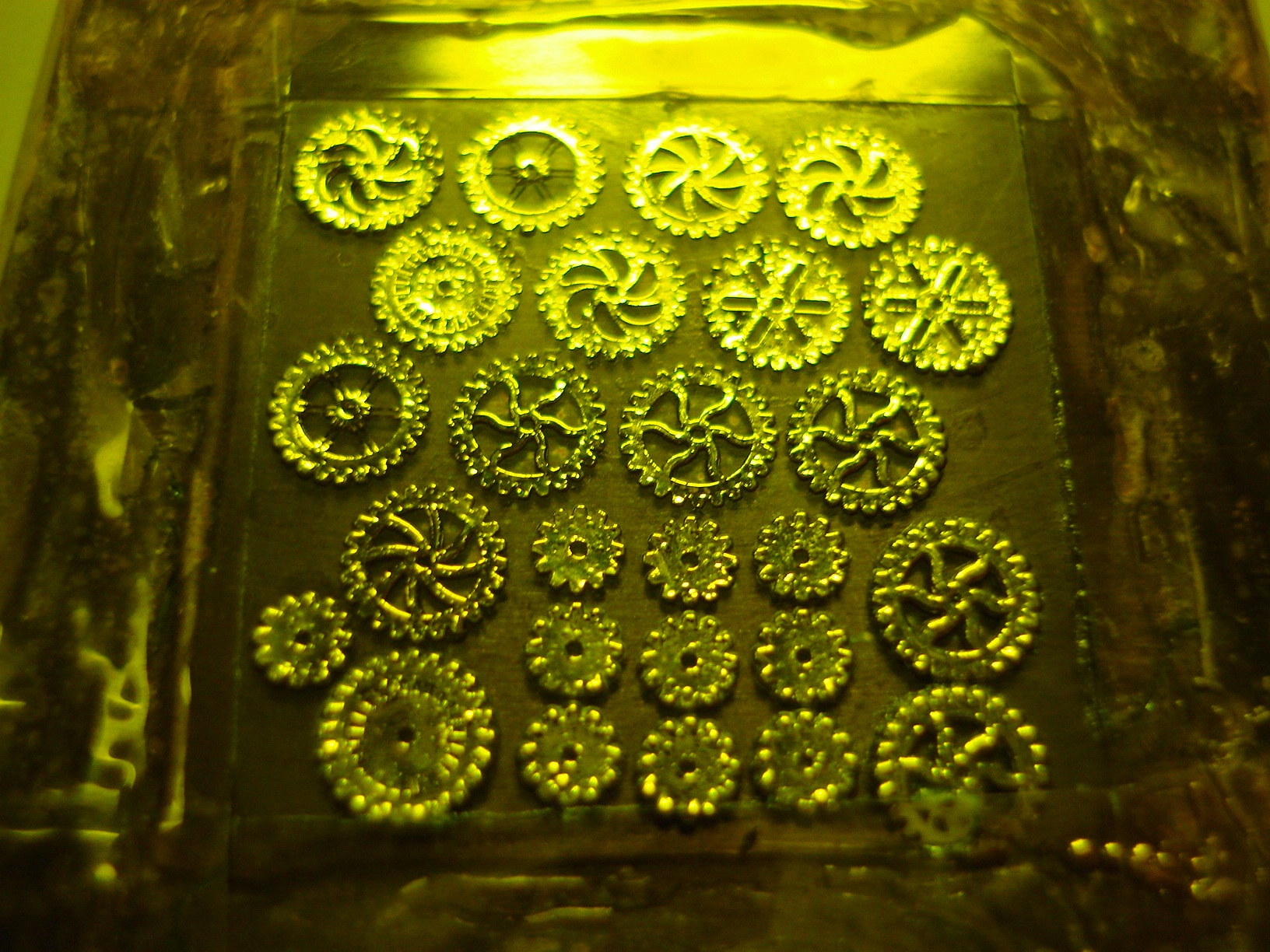

บริเวณสารไวแสงที่ได้รับรังสีเอกซ์จะเกิดปฏิกิริยาขึ้น ในขณะที่บริเวณที่อยู่หลังโลหะดูดซับรังสีจะมีการเปลี่ยนแปลงน้อยมาก ส่งผลให้เมื่อนำไปล้างในน้ำยาเคมี (Developer) ส่วนที่ไม่ได้รับรังสีจะละลายออกไป เหลือไว้เพียงบริเวณที่ได้รับรังสีเท่านั้น

การล้างสารไวแสง

เพื่อให้โครงสร้างที่โดนอาบรังสีเอกซ์ปรากฏขึ้น ชิ้นงานจะถูกล้างด้วยน้ำยาเคมีซึ่งจะไปละลายสารไวแสงส่วนที่ไม่โดนอาบรังสีออกไป โดยโครงสร้างที่ปรากฏขึ้นนั้นสามารถเป็นไปได้ทั้งชิ้นส่วนขนาดเล็กและแม่แบบสำหรับการเติมโลหะด้วยไฟฟ้า

การเติมโลหะด้วยไฟฟ้า

เพื่อสร้างโลหะขึ้นมาให้เป็นรูปร่างตามที่ผู้ใช้ต้องการ แม่แบบพิลิเมอร์ที่ได้ภายหลังการล้างสารไวแสงบางส่วนออกจะถูกเติมด้วยโลหะที่ต้องการด้วยกระบวนการเดียวกันกับการชุบโลหะด้วยไฟฟ้า ชั้นโลหะที่หนา 1000 ไมโครเมตร (1 มิลลิเมตร) หรือมากกว่าจะถูกเติมเข้าไปอย่างช้าๆ ในแม่แบบที่เปิดไว้จนกระทั่งโลหะนั้นล้นสูงขึ้นมา หลังจากนั้นจึงนำไปขัดผิวหน้าเพื่อลดความหนาให้ลงมาใกล้เคียงกับที่ต้องการ

เติมโลหะด้วยไฟฟ้าลงในแม่พิมพ์พอลิเมอร์จนล้น

ขัดผิวหน้าชิ้นงานเพื่อลดระดับความหนาให้เป็นไปตามที่ผู้ใช้งานต้องการ

สำหรับโลหะที่สามารถเติมลงไปได้นั้นมีทั้ง นิกเกิล (Ni) ทองแดง (Cu) เงิน (Ag) ทองคำ (Au) นิกเกิล-เหล็ก (NiFe) โดยการเปลี่ยนสารละลายอิเล็กโทรไลด์และขั้วอิเล็กโทรดให้ตรงกับความต้องการของผู้ใช้งาน

การนำชิ้นงานออกจากฐาน

เพื่อนำชิ้นงานหลุดออกมาจากฐาน ชั้นพอลิเมอร์แม่แบบจะถูกสกัดทิ้งด้วยการต้มในน้ำยาเคมีร่วมกับการสกัดด้วยพลาสมา

ในขั้นตอนสุดท้าย จะทำการสกัดชั้นโลหะยึดเหนี่ยวทิ้ง ส่งผลให้ชิ้นส่วนโลหะหลุดออกมาจากฐานและนำไปใช้งานได้

ทดสอบการใช้งาน