จากการลงนามบันทึกความเข้าใจเพื่อการพัฒนาระบบลำเลียงแสง ณ Solaris ซินโครตรอน สาธารณรัฐโปแลนด์ เมื่อปลายปี 2561 จึงก่อเกิดโครงการเพื่อสร้างและพัฒนาส่วนประกอบพร้อมซอฟต์แวร์สำหรับระบบลำเลียงแสงซินโครตรอนย่านรังสีเอกซ์ขึ้น (The development and the fabrication of components and the necessary software for synchrotron radiation X-ray Beamlines)

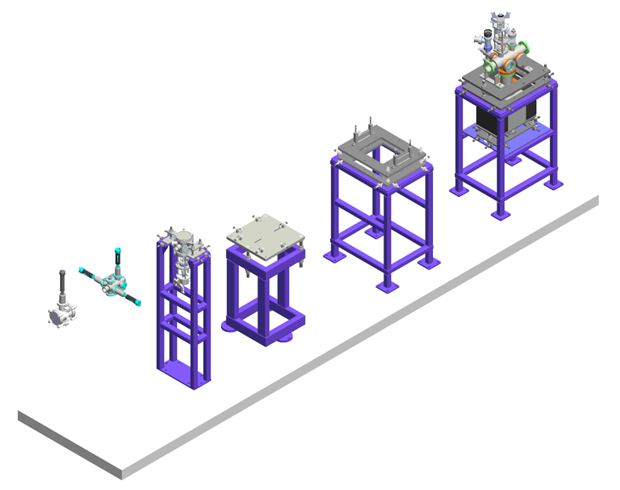

ซึ่งนับเป็นอีกครั้งที่ต่างประเทศยอมรับในฝีมือนักวิจัยและงานวิศวกรรมของคนไทยในการสร้างเครื่องมือทางวิทยาศาสตร์ขั้นสูงให้กับวงการวิทยาศาสตร์ในยุโรป โดยได้รับมอบหมายให้สร้างส่วนประกอบที่สำคัญหลายส่วนเพื่อนำไปติดตั้งเข้ากับระบบลำเลียงแสงที่จะสร้างขึ้น ณ Solaris Synchrotron ประเทศโปแลนด์ (รูปที่1) ประกอบไปด้วย ระบบตรวจสอบตำแหน่ง (Diagnostic system) ระบบกั้นรังสี (Beam safety shutter) ระบบตัดลดขนาดแสง (H-Slit system) ระบบห้องสุญญากาศสำหรับวางสารตัวอย่าง (Sample chamber system) และฐานรองรับอุปกรณ์แบบปรับอิสระ (รูปที่2)

รูปที่1 SOLARIS NATIONAL SYNCHROTRON RADIATION CENTRE ประเทศโปแลนด์ (ซ้าย),

การลงนามบันทึกความเข้าใจเพื่อการพัฒนาระบบลำเลียงแสง ณ Solaris Synchrotron (ขวา)

รูปที่ 2 ส่วนประกอบที่สร้างขึ้นเพื่อนำไปประกอบเข้ากับระบบลำเลียงแสง ณ Solaris Synchrotron

ส่วนประกอบของระบบลำเลียงแสงที่สร้างนี้ ต้นแบบมาจากส่วนหนึ่งของงานที่เราออกแบบและทำขึ้นใช้เองในสถาบันฯ ทำการออกแบบ ผลิตชิ้นส่วนสุญญากาศ ระบบไฟฟ้าอิเล็กทรอนิกส์ ตลอดจนพัฒนาโปรแกรมสำหรับควบคุมขึ้นเอง โดยการนำทีมของ ดร.วันทนา คล้ายสุบรรณ์(ผจก.ระบบลำเลียงแสงที่8/นักวิทยาศาสตร์ระบบลำเลียงแสง3 สถาบันวิจัยแสงซินโครตรอน(องค์การมหาชน)) และเจ้าหน้าที่ วิศวกร ช่างเทคนิค ของสถาบันฯ ร่วมกันออกแบบและจัดสร้างอุปกรณ์ต่างๆ โดยมีรายละเอียดดังต่อไปนี้

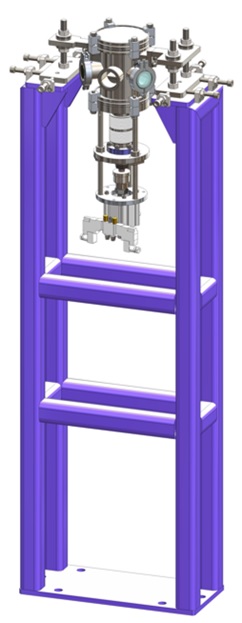

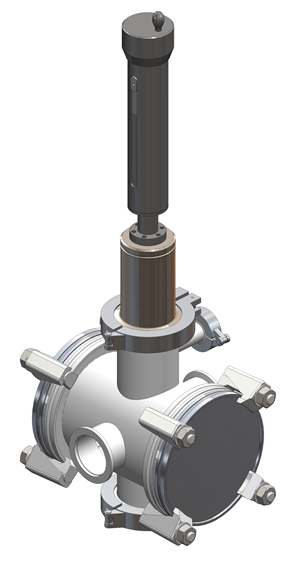

1. Diagnostic system : เป็นอุปกรณ์วัดตำแหน่งแสงซินโครตรอน ประกอบด้วย Wire scan และ Screen เพื่อดูตำแหน่งแสง ติดตั้งกับชุดขับเคลื่อนความละเอียดในการปรับระดับไมโครเมตร(mm) มีห้องสุญญากาศรองรับความดันสุญญากาศระดับสูงยิ่งยวด(UHV-Ultra High Vacuum Chamber) พร้อมฐานรองเป้าสำหรับอ้างอิงพิกัดในงานติดตั้งและAlignment ตามมาตรฐานของSolaris Synchrotron

รูปที่ 3 Diagnostic system

2.Beam shutter system : เป็นอุปกรณ์ความปลอดภัยทางรังสี มีหน้าที่กั้นรังสีในระบบลำเลียงแสง ทำจากโลหะหนักวางตัวบนชุดขับเคลื่อนด้วยลมอัด(Pneumatic stage) และเชื่อมต่อเข้ากับระบบความปลอดภัย(Beamline interlock) สามารถทำงานได้อย่างรวดเร็วภายในเวลาไม่กี่วินาทีเมื่อระบบ Interlock ทำงาน

รูปที่ 4 Beam shutter system

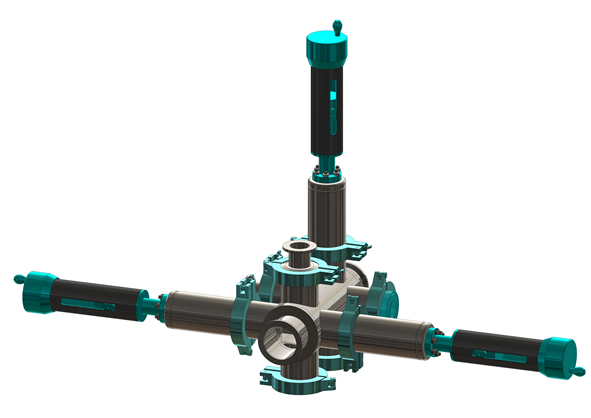

3. H-Slit and screen system : H-Slit เป็นอุปกรณ์ตัดและจำกัดขนาดแสง ทำจากแผ่นโลหะทังสเตนทนอุณหภูมิสูง ส่วน Screen เป็นอุปกรณ์ตรวจสอบตำแหน่งแสง ทำจากแผ่นโลหะกัดลายเส้นสเกล ฉาบด้วยสารเรืองรังสีเอกซ์ (X-ray phosphor) เพื่อให้สามารถเห็นตำแหน่งของลำแสงรังสีเอกซ์เมื่อตกกระทบ ทั้งคู่ติดตั้งอยู่บนแกนขับ ที่สามารถเคลื่อนที่เข้า-ออกและกั้นสุญญากาศได้ (Linear drive) พร้อมด้วยห้องสุญญากาศระดับสูง (HV-high vacuum chamber)

รูปที่ 5 H-Slit and Screen System

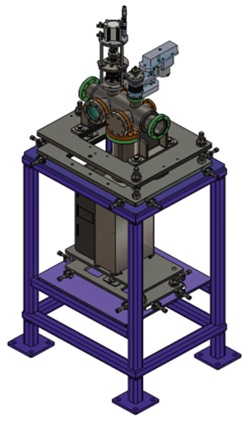

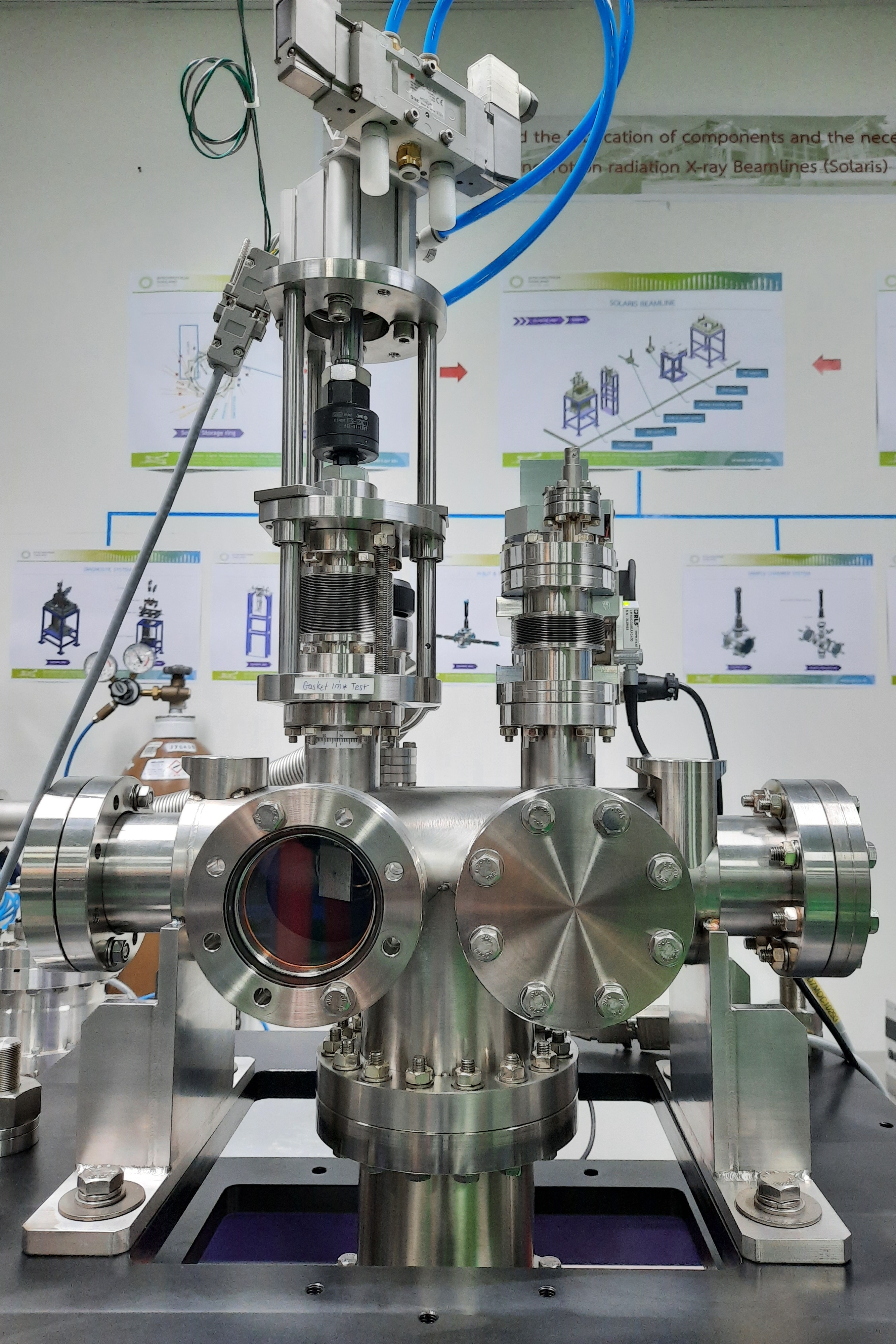

4. Sample chamber system : เป็นห้องสุญญากาศสำหรับวางสารตัวอย่าง(Sample) ที่จะนำมาศึกษาวิจัย ประกอบด้วยอุปกรณ์ติดตั้งตัวอย่างมีแกนขับปรับระดับ ห้องสุญญากาศมีช่องเชื่อมต่อมาตรฐานต่างๆ เพื่อต่อเข้ากับหัววัด(Detector) และอุปกรณ์อื่นที่เกี่ยวเนื่องกับการทดลอง ซึ่ง Sample chamber ทางสถาบันฯได้พัฒนากระบวนการผลิตมาอย่างต่อเนื่อง มีหลากหลายรูปแบบและวัสดุที่เลือกสร้าง

รูปที่ 6 Sample chamber system

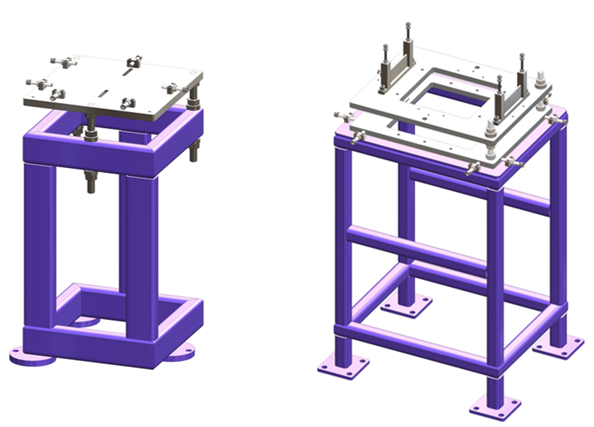

5. DCM และ DIP supports : ฐานรองรับสำหรับเครื่องคัดเลือกพลังงาน(Double crystal monochromator, DCM) และรองรับสำหรับไอออนสปัตเตอร์ปั๊ม(Distributed ion pump, DIP) เป็นฐานรองรับที่สามารถปรับอิสระได้ 6 ทิศทาง มีความละเอียดการปรับตำแหน่งระดับ 0.1 มิลลิเมตร

รูปที่ 7 DCM และ DIP supports

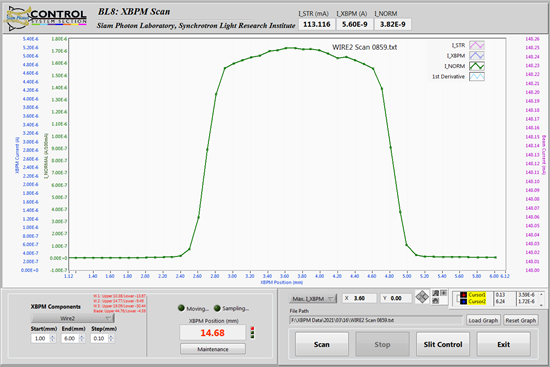

นอกจากการสร้างองค์ประกอบสำคัญของระบบลำเลียงแสงแล้ว ยังมีงานระบบไฟฟ้าอิเล็กทรอนิกส์สำหรับระบบขับเคลื่อน อุปกรณ์วัดตำแหน่ง และโปรแกรมควบคุม ซึ่งได้ถูกออกแบบและพัฒนาขึ้นเองภายในสถาบันฯ โดยวิศวกรที่มีความเชี่ยวชาญทางไฟฟ้า อิเล็กทรอนิกส์ คอมพิวเตอร์ ประกอบด้วย งานเขียนโปรแกรมสำหรับระบบตรวจสอบแสง ได้แก่ โปรแกรมทดสอบควบคุมการเปิด/ปิด Screen เพื่อดูตำแหน่งแสง และโปรแกรมการสแกนหาตำแหน่งแสงเพื่อดูว่าแสงมีการเปลี่ยนตำแหน่งไปหรือไม่ ซึ่งโปรแกรมสแกนหาตำแหน่งแสงทำหน้าที่ควบคุมมอเตอร์ 1 ตัว เคลื่อนที่ตามแนวแกนขึ้นลง และควบคุมชุดเครื่องมือวัดกระแสโฟโตอิเล็กตรอน โปรแกรมมีฟังก์ชันการแสดงกราฟ บันทึกข้อมูลผลการสแกน และฟังก์ชันอื่นๆ ที่ง่ายต่อการใช้งาน

รูปที่ 8 อุปกรณ์ทางไฟฟ้าอิเล็กทรอนิกส์ และ หน้าโปรแกรมสำหรับระบบตรวจสอบแสง

จะเห็นได้ว่า จากประสบการณ์การออกแบบและสร้างอุปกรณ์เพื่อใช้งานภายในสถาบันฯ มากกว่า 20 ปี มีการพัฒนาฝีมืออย่างต่อเนื่อง เพื่อให้ทัดเทียมมาตรฐานการทำงานในระดับสากล (มาตรฐานของแบบdrawing มาตรฐานกรรมวิธีการผลิต มาตรฐานการตรวจสอบคุณภาพ มาตรฐานการเชื่อมต่อทางไฟฟ้าอิเล็กทรอนิกส์ และมาตรฐานการเขียนโปรแกรมควบคุม) ทำให้การสร้างเพื่อใช้งานเองเพื่อลดต้นทุน นำไปสู่การสร้างเพื่อเป็นผลิตภัณฑ์ที่สร้างรายได้ให้กับสถาบันฯ และเป็นที่ยอมรับในระดับสากล

รูปที่ 9 กระบวนการผลิต กระบวนการตรวจสอบคุณภาพ และกระบวนการประกอบและทดสอบ

เรียบเรียงโดย : พงศ์จักร ธราวรกาญจน์

พัฒนาระบบเชิงกลและสาธารณูปโภค